叶片是航空发动机的核心部件,它负责将高温高压的气流转化为发动机推进力。航空发动机高压涡轮单个叶片所产生的动力是一辆小型家用汽车发动机的十倍以上。这些叶片必须在极端恶劣的高温环境下维持正常运转。因此,涡轮叶片设计和检测标准严苛,以保证性能和效率最大化,从而给飞行安全带来保障。

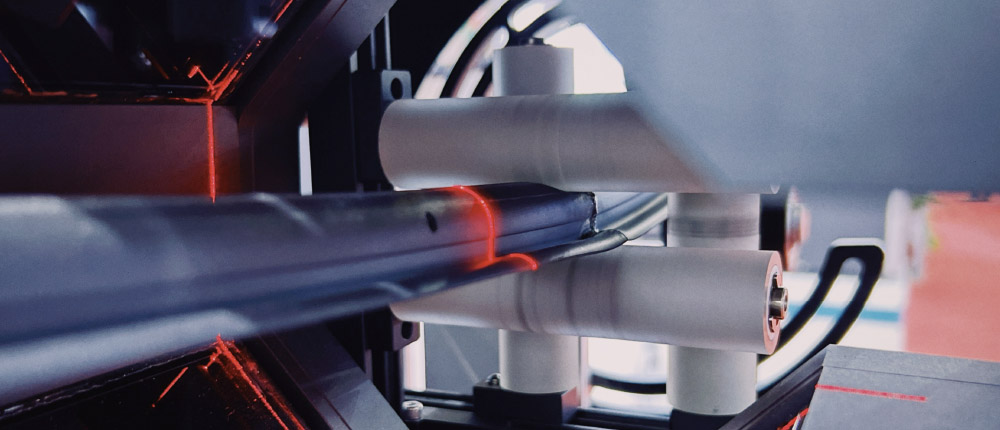

高精度3D扫描仪,采用非接触式方式测量,可全尺寸获取叶片的叶形和叶缘轮廓数据,检测型面偏差及缺陷,以检测叶片形变情况进一步指导叶片矫型,特别适合于精密轮廓、复杂曲面及柔性表面的测量。

-01-飞机发动机叶片检测

涡轮叶片设计持续向更高性能,更长使用寿命和更高燃油效率看齐。随着叶片型面越来越多样,装配组件不同,复合材料铸造工艺的融合,涡轮叶片的结构设计日趋复杂,测量难度大大提升。

针对翼型横截面区域,对齐,叶片轮廓,后缘半径和叶根部位形状,需要以无损方式进行测量,这对传统的测量方法是一个挑战。高精度3D扫描仪,可用于测量涡轮叶片复杂零件检测,测量复杂翼型几何形状,尤其擅长处理经过熔模铸造工艺加工的后缘尺寸,这个部位在燎气轮机中所占面积非常小,测量难度大。

-02-传统测量方式

客户以往通过三坐标打点测量,或者采用检具进行检测,前者只能测得各被测点的坐标值,无法获取完整型面的三维数据。后者面对不同叶片类型,需要使用不同的检具,且无法保证每个检具的精度。

且采用接触式测量方案,没有量化的数据或报告来精准指导后续叶片尺寸矫正工作。

-03-三维扫描解决方案

使用高精度3D扫描仪对叶片表面进行扫描,以获取叶片表面平整度、凹凸、缺陷等完整三维数据信息,进一步比对理论CAD模型,快速获取型面误差色谱图。

通过专业检测软件进行曲面缺陷分析,得到型面尺寸偏差及缺陷内容误差,如偏差区域的位置、曲面形状、翼型、后缘尺寸等准确数值。

采用高精度3D扫描仪扫描3D数据,拟合CAD设计文件进行检测,结合全尺寸偏差数据分析报告,辅助工作人员评估叶片铸件尺寸偏差情况,并指导进一步加工矫正。

-04-小型叶片三维扫描检测

目前,大部分叶片为铸造成型,在铸造成型后,可能会存在一些形变,需要检测其是否和设计形状一致。若不一致,轻则影响机组运转效率,重则导致叶片断裂,造成严重后果。

以下扫描案例为精密小尺寸叶片,对于检测的精度要求较高,拟通过高精度3D扫描仪+全局点拼接的方式,获取小型叶片点云数据并与CAD图纸拟合进行形变检测,以及尺寸趋势分析。

-05-小型叶片检测难题

小型叶片3D建模检测范围主要包括:全尺寸检测、翼型检测、尺寸偏差趋势变化检测等。

叶片型面多由曲面构成,传统接触式测量存在测头干涉、无法检测完整的型面、难以建立检测基准、无法分析整个型线的面轮廓度等诸多问题。

-06-蓝光三维扫描方案

高精度3D扫描仪由左右两个500万-900万(可选配)高分辨率的工业CCD相机和中央光栅投影单元组成,采用结构光测量的方式,投射具有相位信息的光栅条纹到叶片表面,左右两个相机进行同步的测量,可快速、准确获得高密度三维点云数据。

叶片类精密件,对于边缘的扫描完整度要求高,XTOM蓝光三维扫描仪测量头可以在任何位置及角度对产品进行扫描测量;通过多角度和边缘特征扫描,每次单幅扫描数据都可以自动拼接,输出完成的3D数据文件(STL、PLY、OBJ等格式)。

高精度3D扫描仪,通过对整个型面区域进行扫描,也可以对内外环相贯面、尾缘槽进行检测,利用扫描3D数据与CAD原始文件拟合的方式,建立检测基准检测,满足叶片检测的技术要求。

高精度3D扫描仪,可以选用300万像素、500万像素以及900万像素的工业相机,并可选配小幅面工业相机,在扫描精密复杂零部件、小尺寸工件时更具有优势,能够为零部件的质量控制、性能评估及生产加工提供可靠的数据支持。

关注我们

关注我们 小客服微信

小客服微信