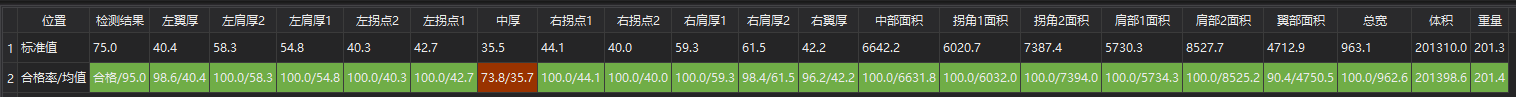

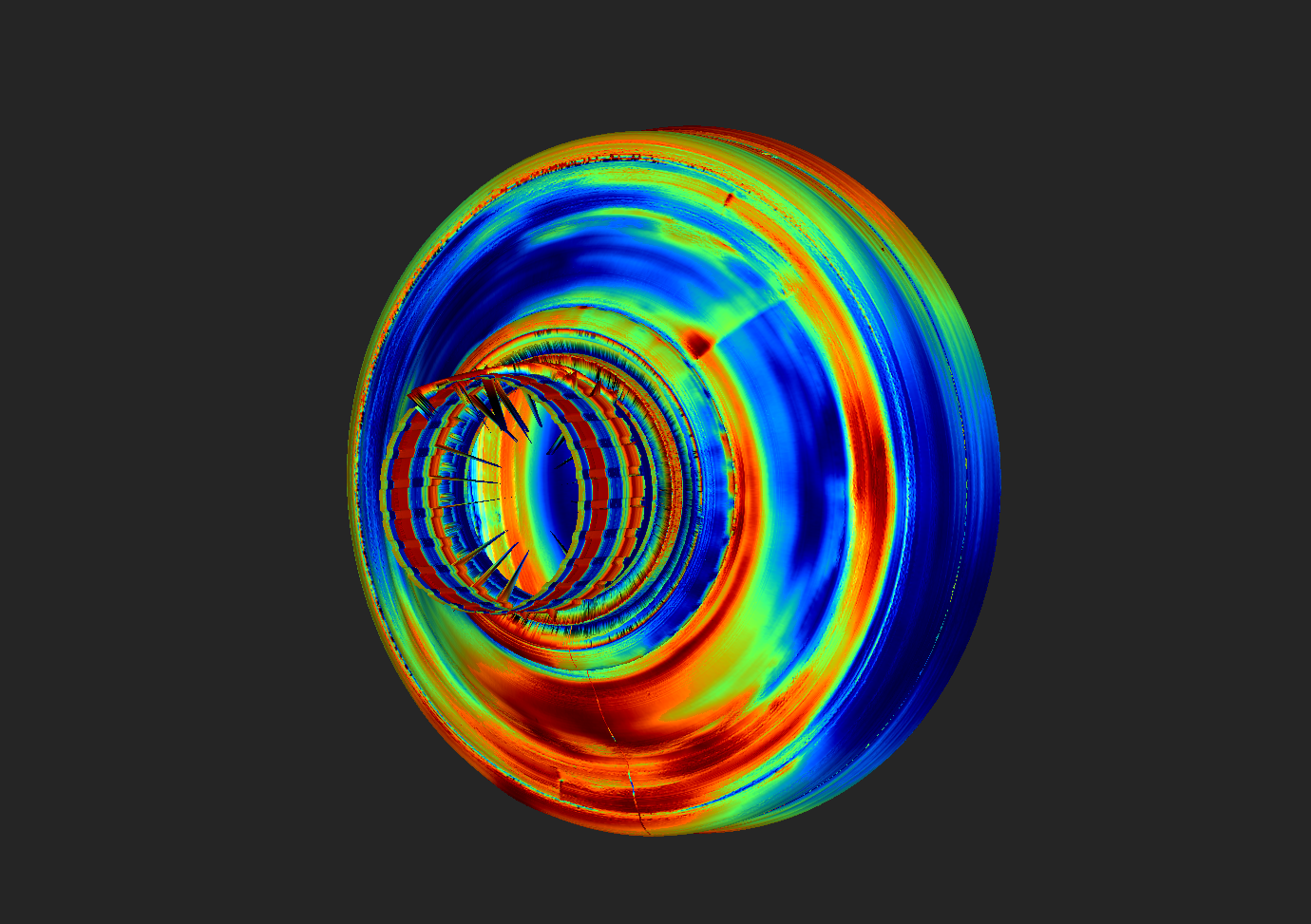

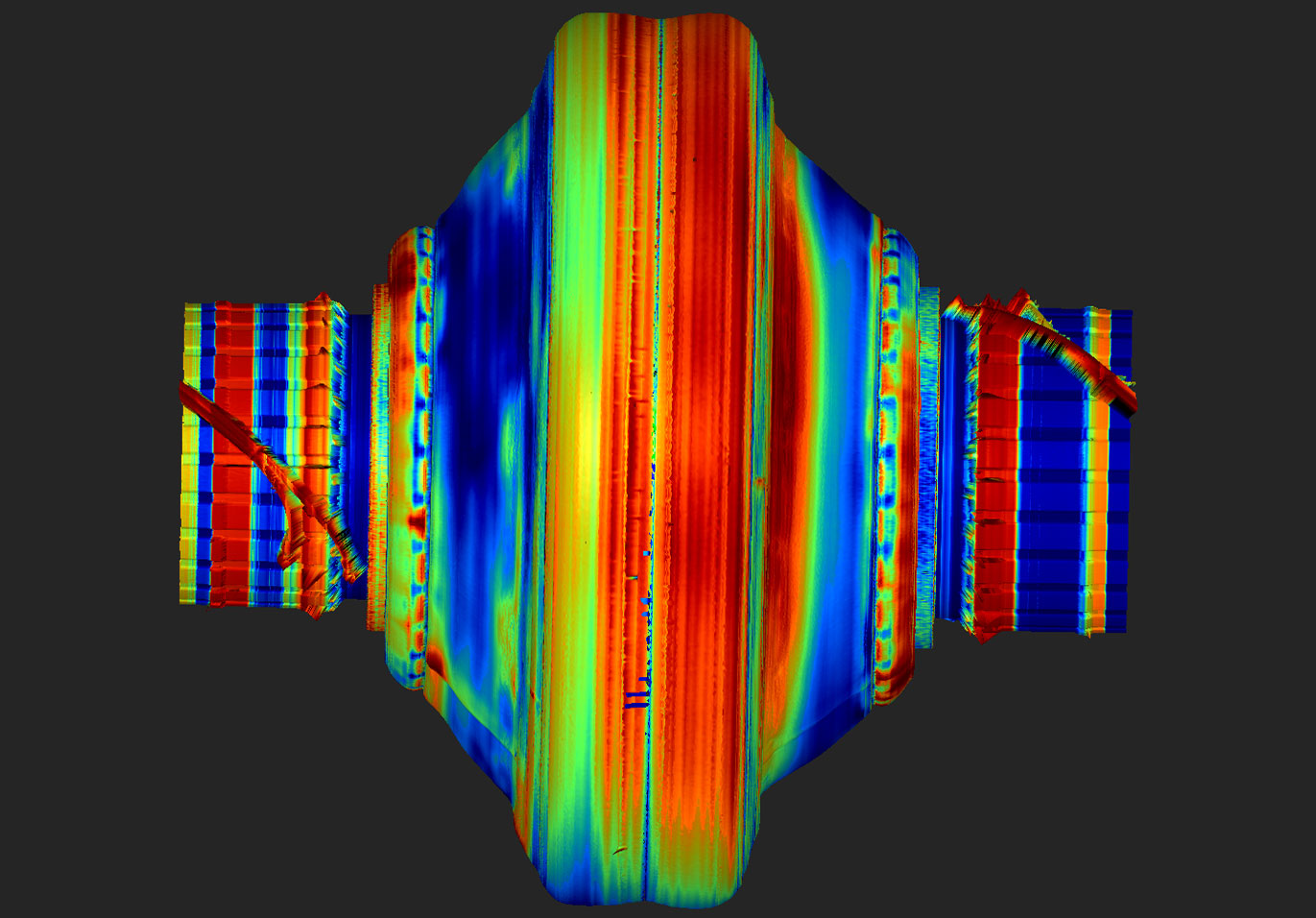

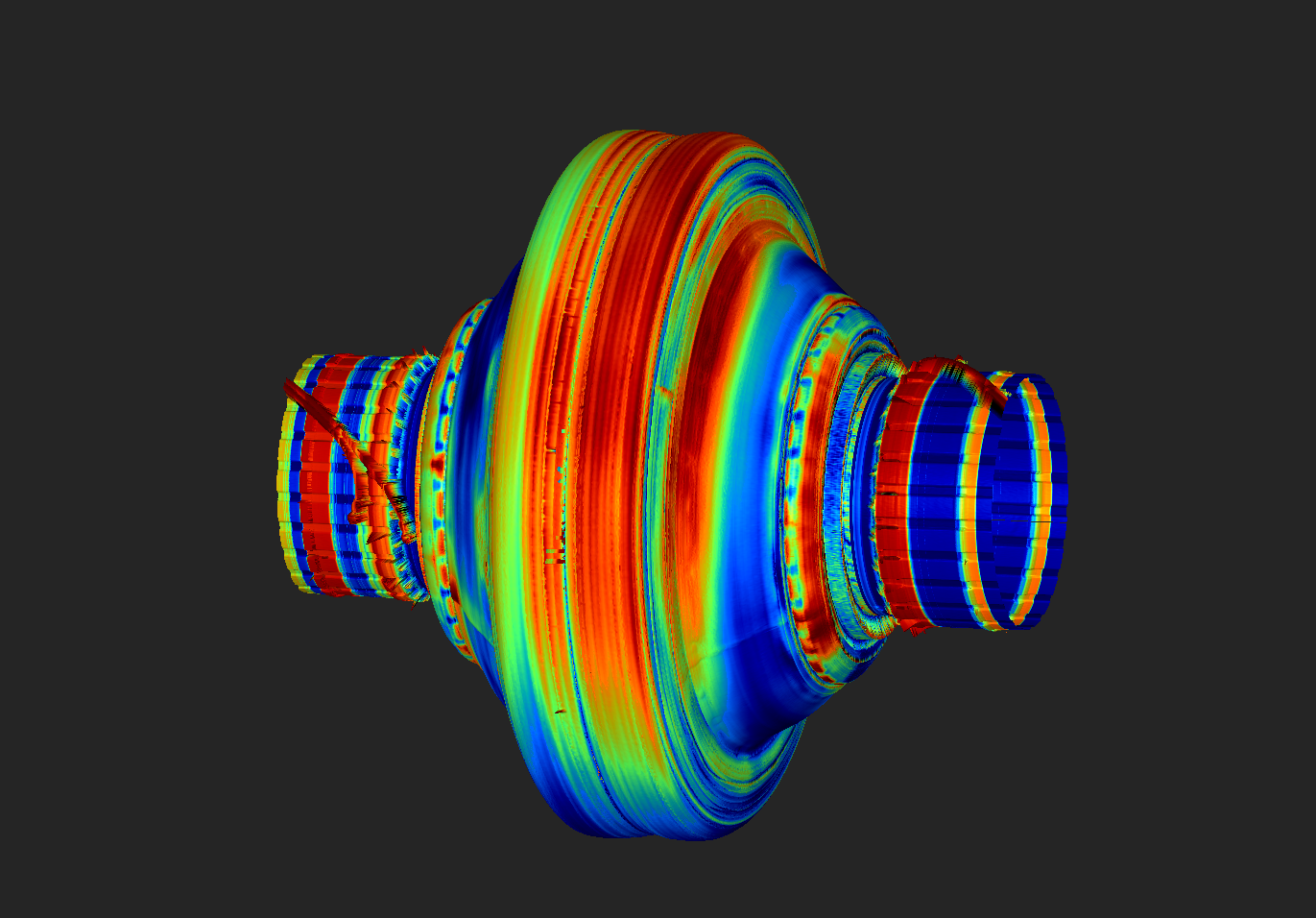

大尺寸的工程轮胎主要用于各类施工作业场景,使用环境相对恶劣,对于轮胎的牵引性、通过性、耐磨性、耐扎刺能力等提出了更高要求,因而通常具有结构尺寸大,帘布、缓冲层、钢丝层数多,胎体厚和重量重等特点,其生产工艺与普通小型斜胶轮胎和子午线轮胎也有显著区别。为满足性能要求,工程轮胎的胎面非常宽且厚,通常由大型缠绕设备缠绕层贴制作而成。在实际生产过程中,受到各种因素影响,可能出现贴合不紧密、厚度或重量不达标等问题,因此需对缠绕结果进行检测,确保产品符合工艺标准。现有人工检测无法对缠绕的厚度、体积、重量等关键数据进行准确测量和监控,切剖面测量费时费力废料,效率慢,检测成本贵。

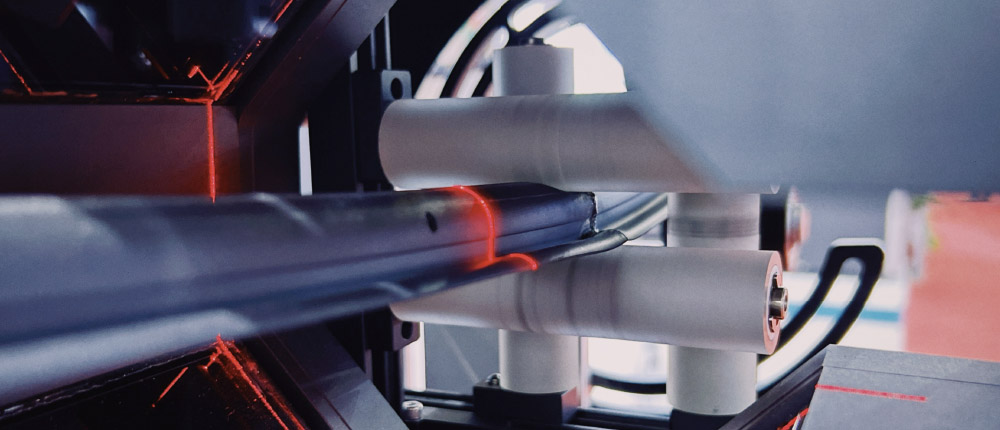

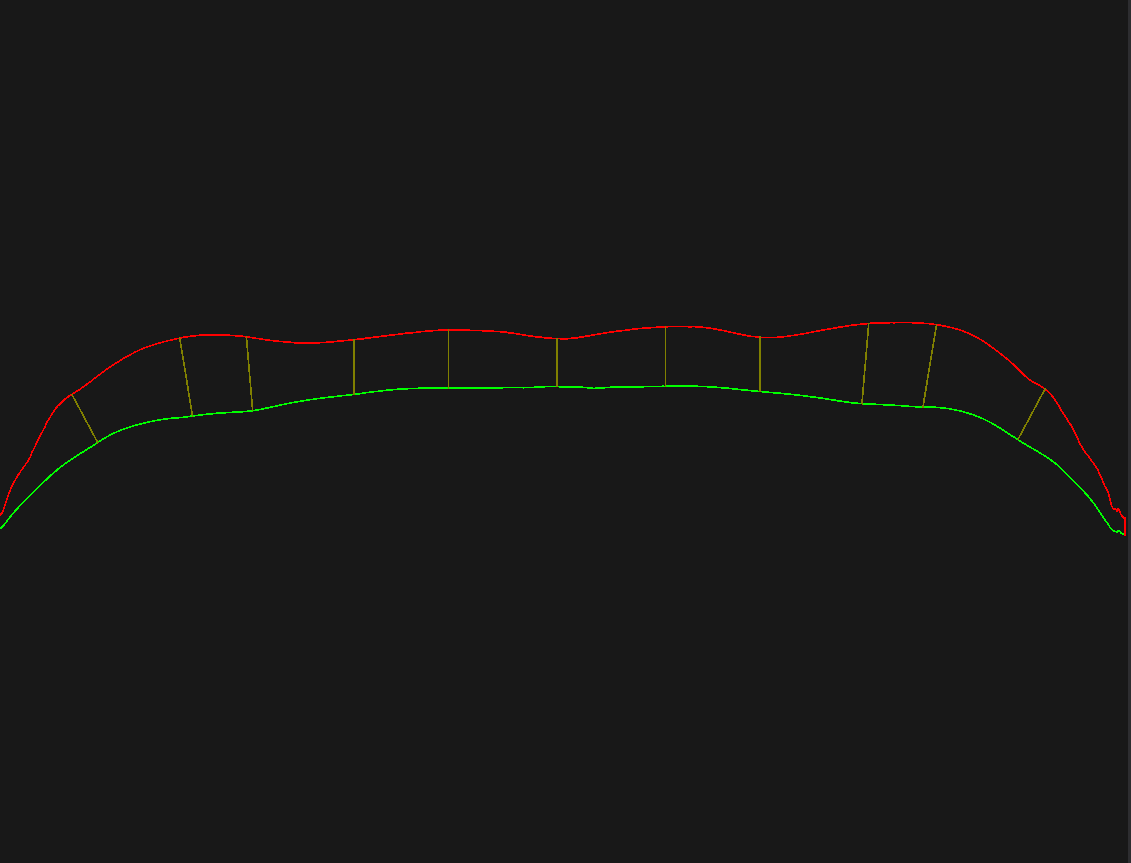

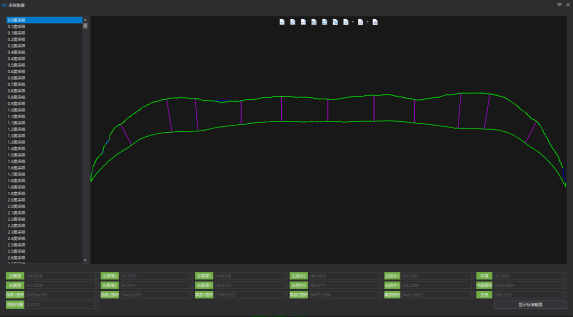

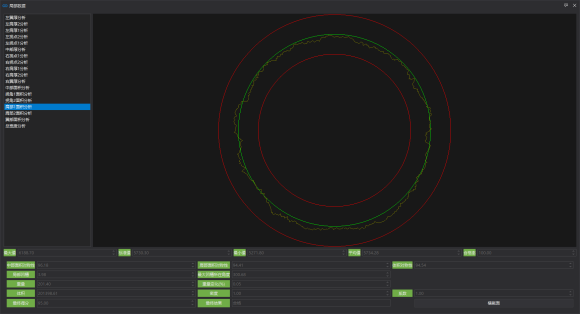

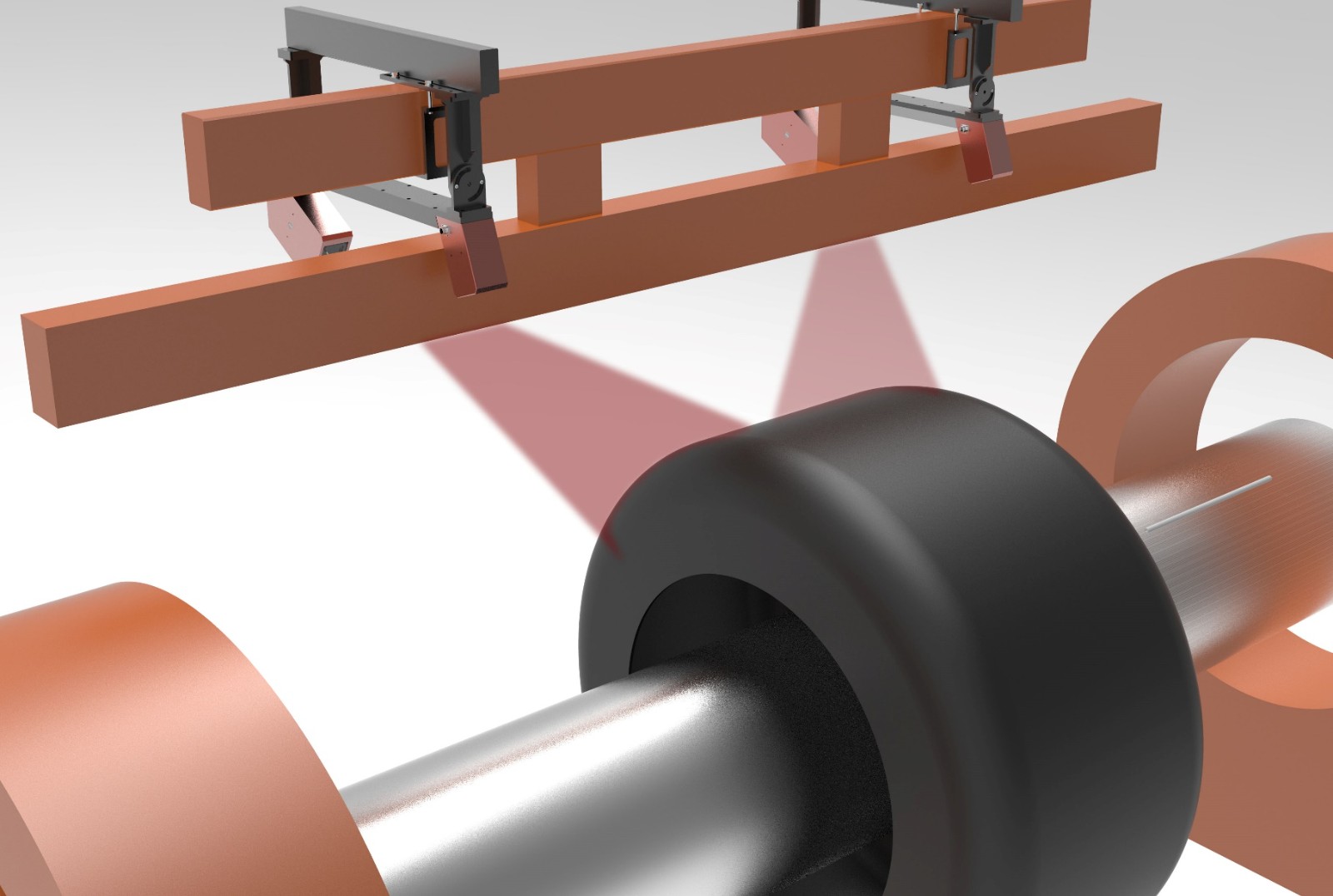

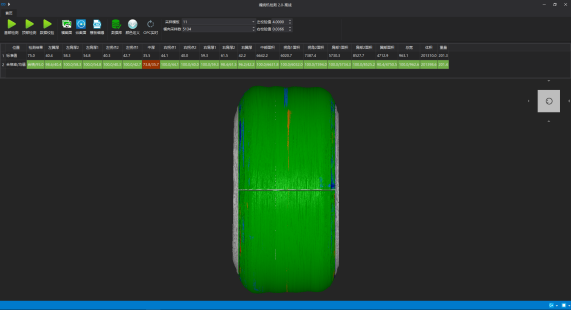

运用3D线激光技术,在轮胎的多层胶体缠绕前和缠绕完成后分别进行扫描,分层获得缠绕断面轮廓,通过各个关键点的数值变化,计算出胎面左右横截面积比、纵截面、体积等关键数据,通过综合评分系统判断缠绕结果是否符合工艺标准。

关注我们

关注我们 小客服微信

小客服微信