汽车制造领域正加速向高精度柔性化转型深水区迈进。伴随新能源汽车浪潮与智能化生产升级,汽车主机厂面临双重核心挑战:一方面,关键部件传统接触式检测效率低下、反馈滞后,人工装配误差率高;另一方面,多车型共线生产成为常态,传统机械工装切换耗时耗力,难以适配“小批量、多品种”的柔性生产需求。

光图智能作为专注3D传感器研发的高新技术企业,以AI+3D视觉全场景技术为核心。深耕汽车制造领域,为企业提供视觉测量、质量检测、定位引导、自动装配等系统解决方案,赋能冲、焊、涂、总车间高效生产,助力企业突破“人工依赖高、柔性不足、良率波动”的生产瓶颈。

三大核心场景落地案例,数据见证智能生产实力

1 在线测量:毫米级精度守护关键工序,非接触关键点空间坐标100%在线测量

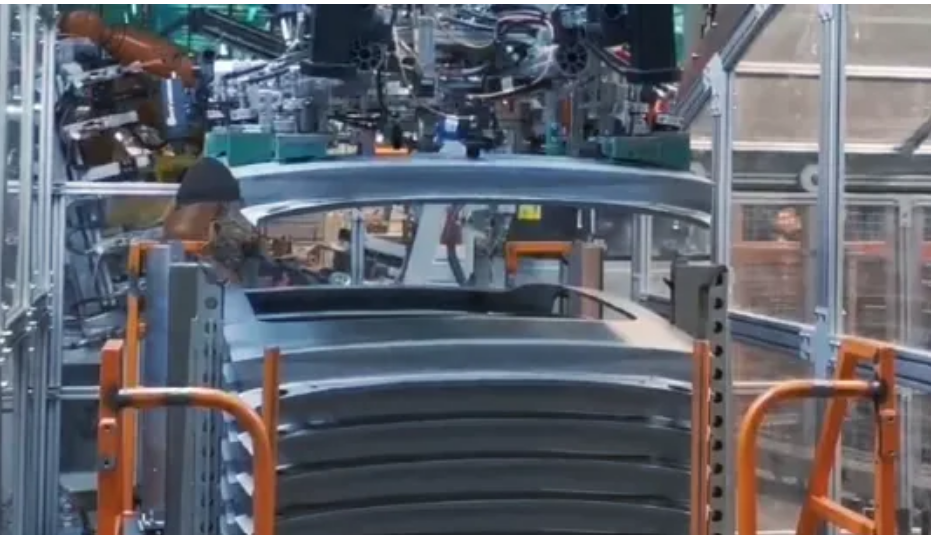

案例1●白车身在线测量

【项目概况】

该案例中工位配备4台在线检测机器人,对白车身341个A类点,55个B类点进行在线检测,计算57项功能尺寸,输出测量结果并具备报警提醒功能,严格监测产品尺寸波动,控制生产稳定性。

【解决方案】

利用在线测量技术对白车身重要特征点和关键功能点进行100%精准在线测量及数据实时动态监控。

98%以上的测点测量精度≤0.24mm,90%的测量值偏差为±0.3mm,可与接触式三坐标数据进行比对分析。

案例2 ●电池壳在线测量

【项目概况】

该案例中工位整体节拍为190s,其中视觉测量用时130s。视觉测量模块的重复性精s1≤0.02mm;直线电机的重复定位精度s2≤0.003mm;动态建系的重复精度s3≤0.1mm,视觉系统的整体测量精度S=s1+s2+s3≤0.15mm。

【解决方案】

利用在线测量技术对电池壳重要特征点和关键功能点进行100%精准在线测量及数据实时动态监控。运用高精度3D传感器、动态建系技术及高精度点云算法,满足电池壳测量更高的精度要求。

测量点位数 >300

重复精度±0.02mm(XY)/ ±0.04mm(Z)

单点测量+处理时间 ≤1.5s

系统精度 ≤ 0.15mm(测量结果与CMM公差偏差值小于产品尺寸公差的1/10)

案例3● 副车架视觉检测

【项目概况】

市场亟需非接触式、快速且高精度的在线检测方案,以实现副车架关键测点的全流程数字化监控,提升产线自动化水平与生产稳定性,满足主机厂对复杂零部件的高精度检测及柔性化生产需求。

【解决方案】

该系统由3D视觉传感器、控制系统、测量软件以及机械臂组合而成。基于精度控制场,通过3D视觉传感器对副车架的关键尺寸全方位扫描,获取工作区域内前副车架的几何形状和尺寸信息,并对其关键测点进行数据采集与分析,实现对前副车架非接触式、快速且高精度的在线测量。

系统精度:≤0.15mm

单次视觉节拍:≤ 2s(含拍照+传输+计算)

误差补偿技术:基于精度控制场的误差补偿技术,可消除机器人本体误差

2 视觉引导:让机器人看懂图纸,精准执行

深度融合各项视觉技术,可实现定位、抓件、放件、装配等不同引导功能。

案例1 ●抓件/放件引导

【汽车顶盖抓件引导】

通过先进的图像识别技术,可快速精准识别和定位汽车顶盖特征,确保每一次抓取准确无误;提高生产效率,降低人工成本,保证产品质量, 助力企业实现高效柔性生产流程。

【侧围抓件引导】

采用自研3D相机+高精度机器人引导软件。 基于3-2-1定位原则,对料箱导入的侧围进行多角度扫描,快速识别侧围的三维轮廓、特征点及摆放姿态。无需人工干预调整,实现不同侧围产品的无缝切换生产,显著提升产线柔性化水平。

【前舱护板抓件引导】

配备高分辨率工业相机与先进的视觉识别算法,快速捕捉其细微特征,实现对护板全方位、多角度的识别与定位。基于识别结果,系统智能规划最佳抓取路径与抓取点,确保机械臂轻柔、准确地抓取护板,避免损伤部件。

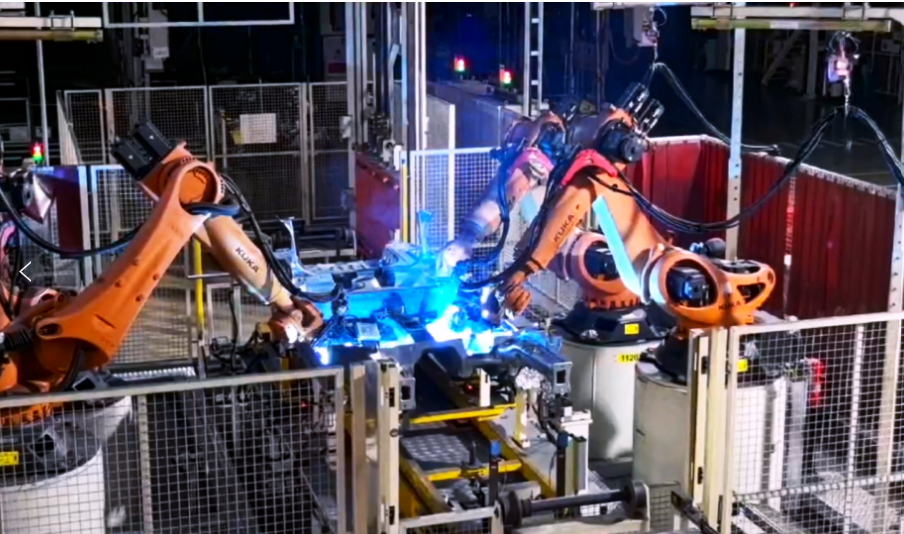

案例2 ●弧焊引导

【项目痛点】

人工弧焊易出现焊接偏移、漏焊、焊瘤等缺陷,返工率居高不下。自动化弧焊设备缺乏实时感知能力,无法根据工件实际位置、形状及热变形情况动态调整焊接路径。耗时耗力,生产灵活性低,难以满足多品种、小批量的生产需求。

【解决方案】

采用3D视觉传感器对被测物进行拍照,通过对需要焊接的棱、边等特征进行识别、提取,计算出准确的焊接轨迹,进而引导机器人系统实现精确轨迹的焊接操作。从根本上避免由工件变形或位置偏差引起的MAG/MIG焊、激光焊等焊接轨迹偏差,从而极大提高焊接质量,降低返修率,增加容错率。

系统精度 ≤±0.2mm

单次拍照时间 ≤3S

可精准识别各种焊缝

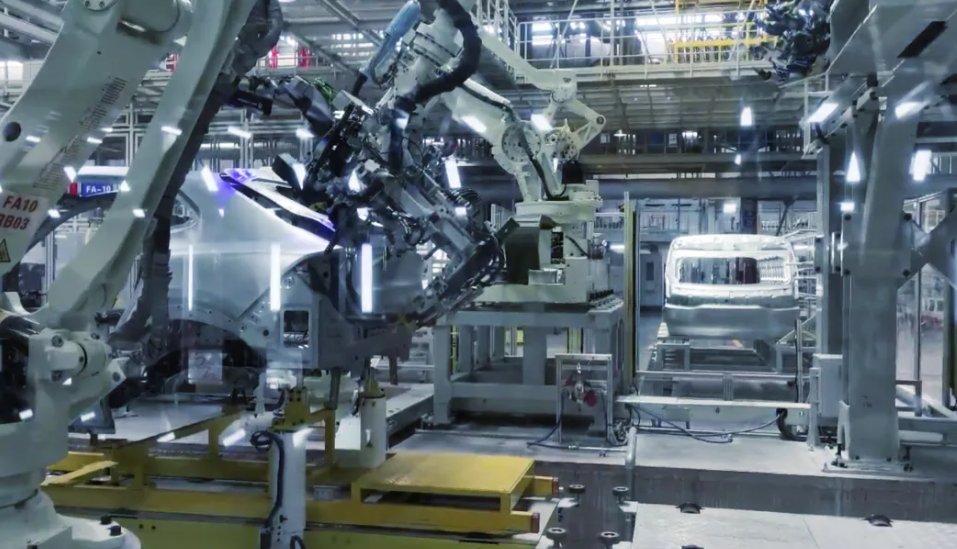

案例3 ●门盖自动装配

基于3-2-1定位原理,通过3D视觉传感器对门盖及门框进行拍照,对角点、棱、面等特征进行识别、提取,将工件抓取至预装配位置,计算出车门与门框各个位置的间隙及面差,并进一步通过间隙面差匹配算法计算出门盖相对车身及门框的最佳装配位置,从而引导机器人系统实现最佳装配。

系统精度 ≤±0.2mm

重复精度 ±0.05mm

装配流程自动化 100%

3 检测识别 细微检测 无所遁形

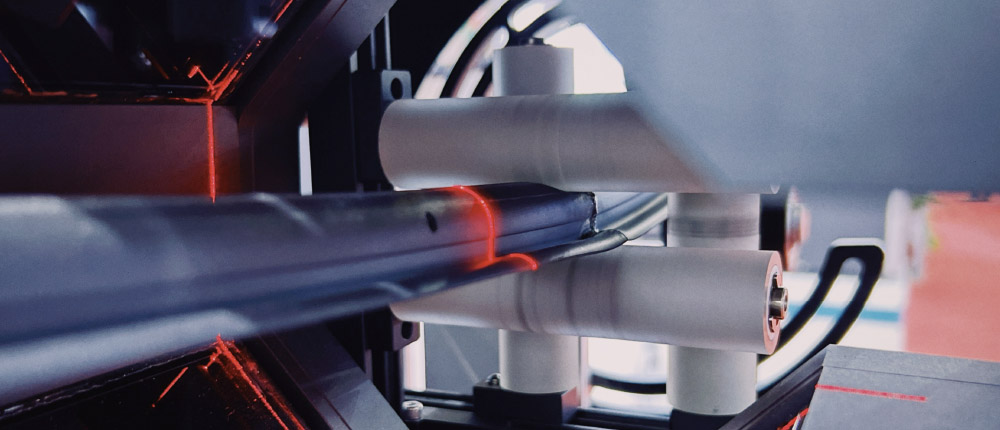

案例1● 涂胶检测

【解决方案】

通过视觉传感器对胶线进行拍照、分析,对漏涂、断胶、胶线位置偏移、胶线过宽或过窄等异常情况进行实时监控,在不占用生产节拍的情况下,确保工件所涂胶线100%符合工艺要求,避免不合格工件流入后续工位,大幅提升产品合格率。

系统精度 ≤ 0.2mm

匹配涂胶速度<0.5m/s

检测正确率>99%

案例2●漆面检测

【解决方案】

该项目针对汽车涂装车间开发的智能视觉检测方案。基于相位偏折法(PMD)原理,采用自研视觉传感器实现对车身漆面进行100%整车自动化检测,支持车身动态检测。以 “蝴蝶图” 形式实时可视化缺陷结果,实现从检测到返修的全流程数字化管控。覆盖 22 类漆面瑕疵,包括色漆针孔、清漆缩孔、金属屑、滑撬灰、电泳遗漏等典型缺陷。

检出率 / 可动率>98%,精准识别缺陷直径≥0.2mm

案例3●轮胎型号识别

【解决方案】

轮胎型号多样,传统人工识别效率低、易出错,且难以满足自动化产线高速分拣、仓储追溯及质量管控需求。

该项目案例中,由固定安装的2台彩色视觉检测传感器分别对轮胎外缘及轮毂进行拍照,通过相机采集图像,使用算法对图像形状及颜色进行识别,并根据RFID传出过来的零件信息实时进行比对,判别轮胎来料是否正确,并实时发送至PLC,100%进行防错识别。

开启汽车制造新时代

从白车身到电池壳,从抓取引导到精密焊接,光图智能以“高精度、高柔性、高智能”的解决方案,重新定义汽车主机厂的生产范式。

未来,我们将持续深耕3D视觉技术,助力更多企业实现“黑灯工厂”与“定制化生产”。

关注我们

关注我们 小客服微信

小客服微信