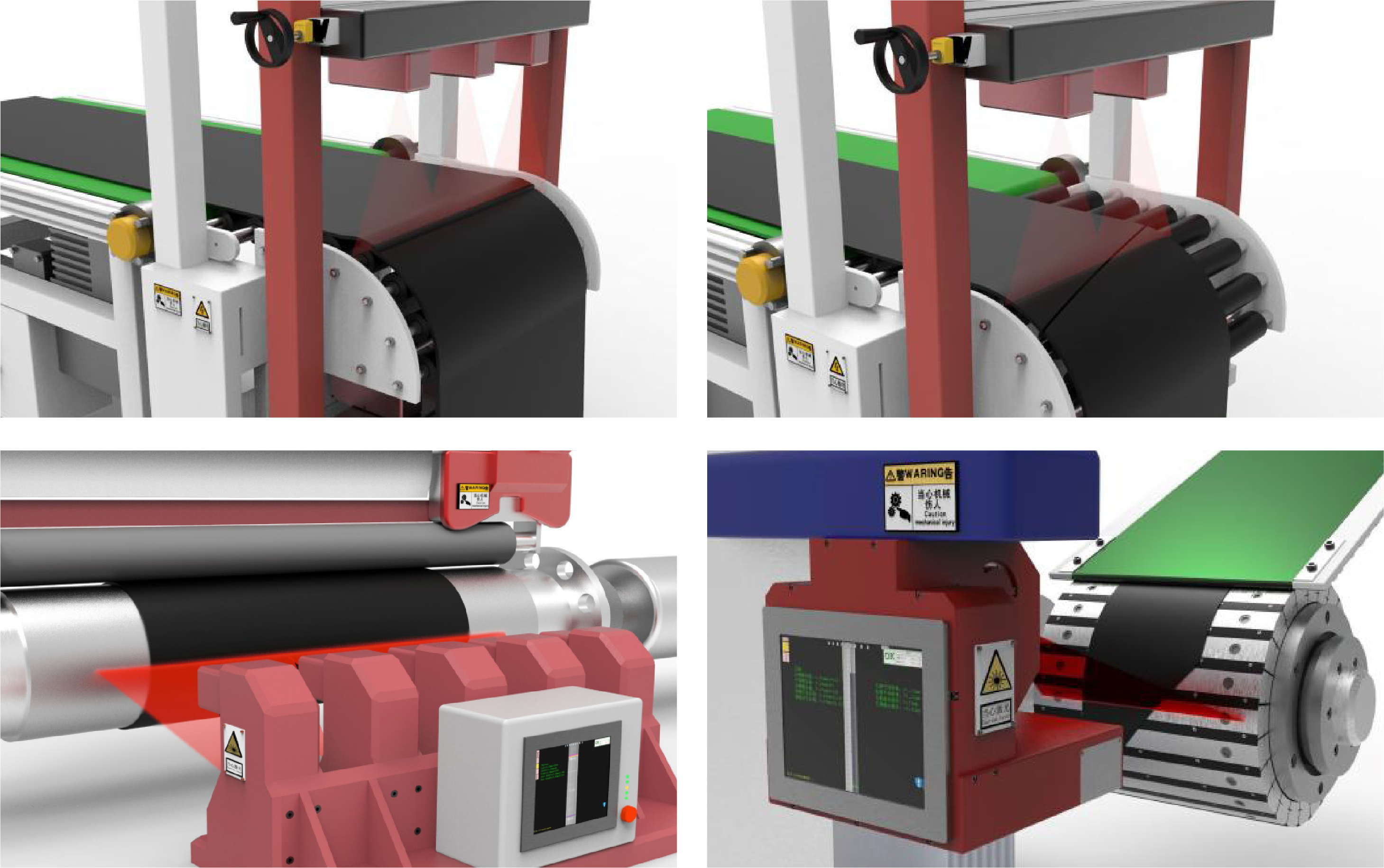

在轮胎的生产过程中,许多工段均涉及到胶料的缝合、贴合,形成胶料接头。如裁断工段的钢带、帘布经过裁断后还需要进行缝合,成型工段则有钢带、帘布、胎面、预复合件等胶料产生的接头。如果在胶料接头中出现闪缝、料偏、断差等异常情况,且超过工艺指标限制,会直接影响产品质量,大大降低轮胎寿命。部分轮胎企业在生产过程中安排技术人员进行目视抽检。这种检测方式具有主观性强、测量一致性弱、人力投入大、劳动强度高、检测耗时长、检测数据少等诸多限制,且需要停机检测,检测效率极低。人工抽检也增加了漏检概率,极有可能导致不合格的产品流入后续工位,造成严重的产品质量问题

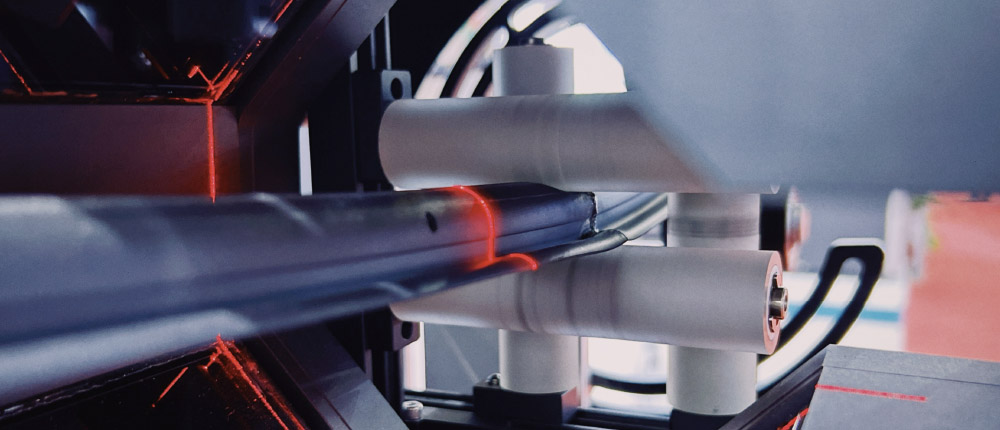

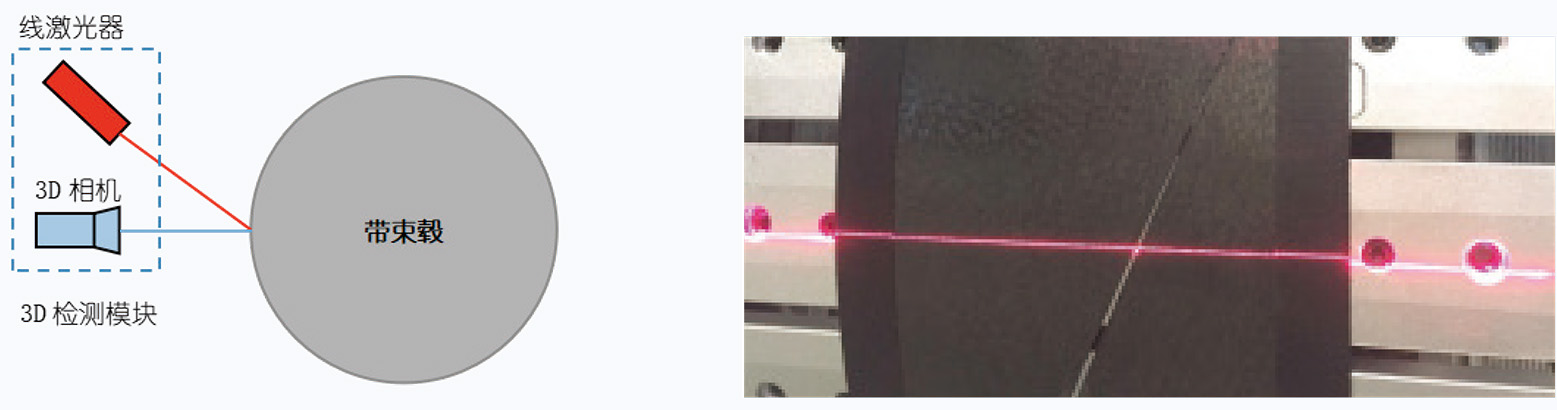

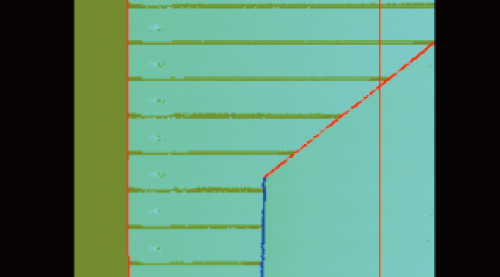

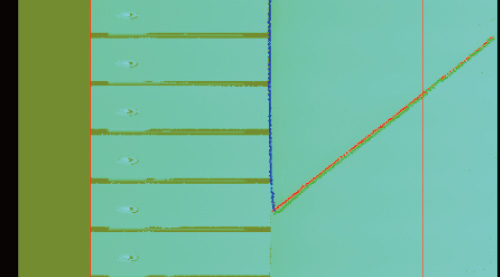

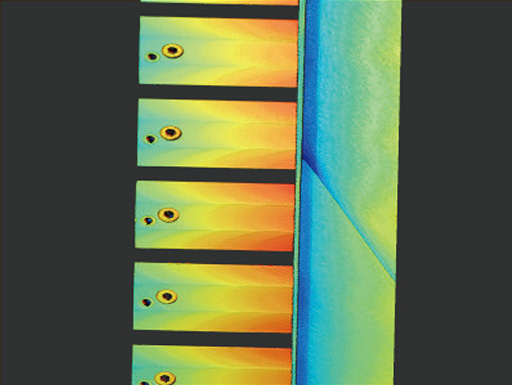

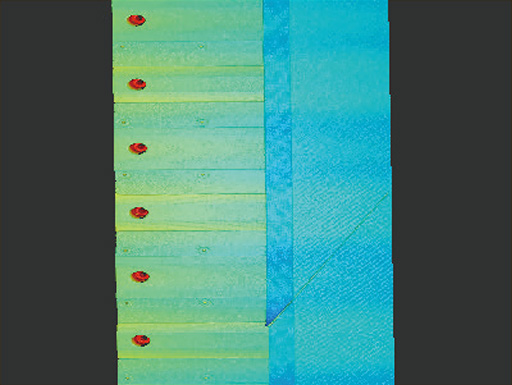

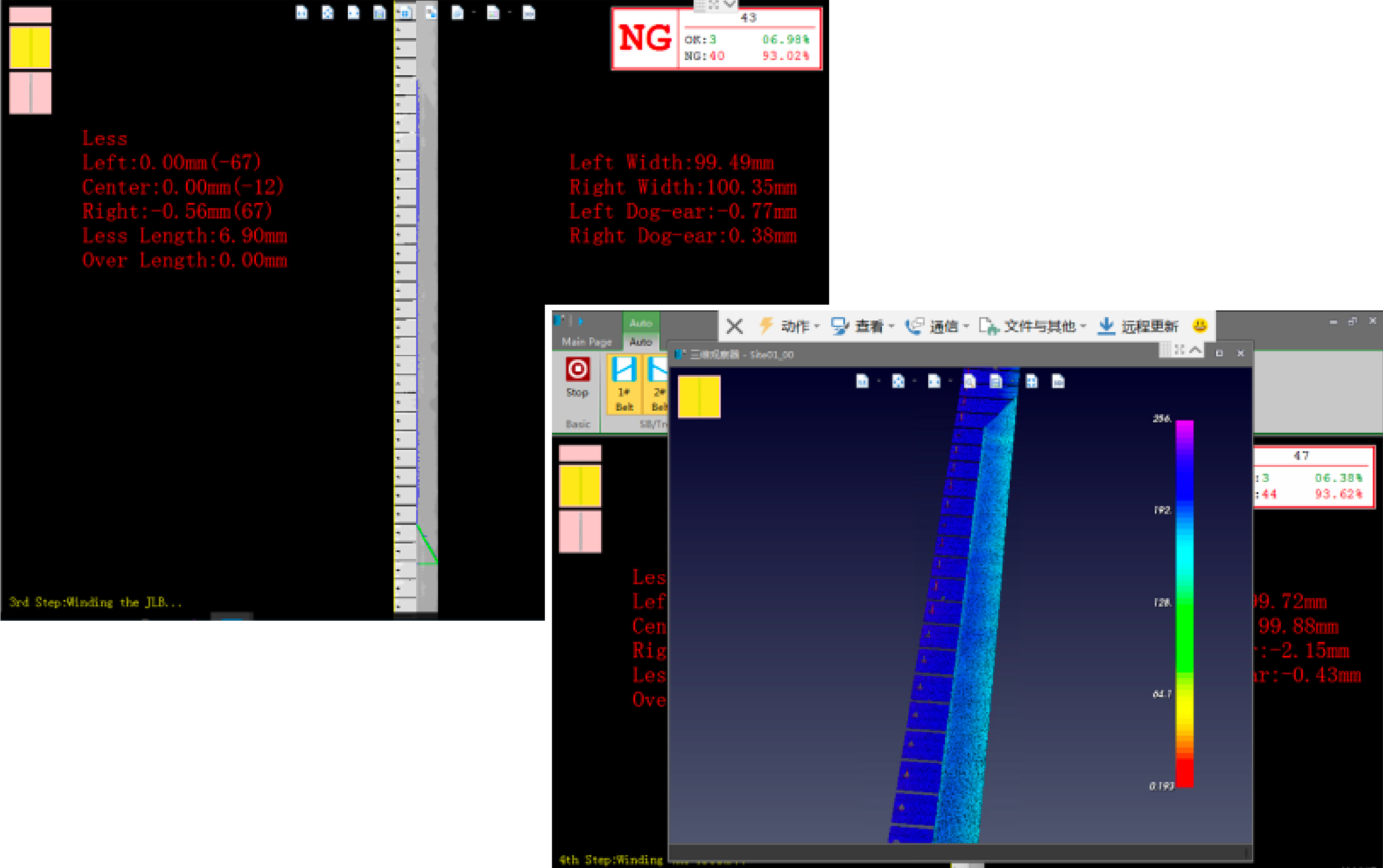

运用3D线激光技术,以3D扫描的方法获取胶料的3D点云数据,再通过关键指标数值计算判断是否存在搭接量/闪缝、错头、料偏、料宽等异常情况,从而实现轮胎胶料接头良否情况的自动检测,实现胶料接头工艺指标的实时监控。

关注我们

关注我们